信息来源于:互联网 发布于:2025-03-27

引言

在电子器件向高频化、高功率密度和集成化发展的背景下,传统FR-4基板已难以满足散热、信号传输及可靠性的严苛要求。陶瓷基板PCB凭借其优异的热导性、稳定的电性能和高机械强度,成为功率电子、光电器件及射频通信领域的首选封装方案。本文将从材料特性、制造工艺、应用场景及未来趋势四方面,系统解析陶瓷基板PCB的技术价值与市场潜力。

陶瓷基板PCB的性能差异主要取决于陶瓷介质材料的选择,主流体系包括:

氧化铝(Al₂O₃)

热导率:20-30 W/m·K,成本较低,适合中低功率场景;

介电常数:9-10,绝缘性能优异,广泛应用于消费电子与工业电源。

氮化铝(AlN)

热导率:180-230 W/m·K,接近金属铜,适用于高功率密度器件(如IGBT、SiC模块);

热膨胀系数:4.5 ppm/°C,与硅芯片匹配良好,降低热应力风险。

氮化硅(Si₃N₄)

热导率:50-80 W/m·K,机械强度高,耐腐蚀,适合复杂工况(如汽车电子、航空航天)。

低温共烧陶瓷(LTCC)

玻璃-陶瓷复合体系,支持多层布线,适用于高频射频模块(如5G基站滤波器)。

材料对比:氮化铝热导率最优但成本较高,氧化铝性价比突出,氮化硅兼具性能与可靠性,LTCC集成度高但介电损耗偏大。

陶瓷基板PCB的制造需融合陶瓷成型与金属化技术,核心流程包括:

流延法:将陶瓷粉体与有机溶剂混合,通过刮刀涂覆形成微米级薄板;

干压法:适用于厚基板,但精度较低。

在惰性气氛(如氮气)中烧结,温度达1600-1900°C,使粉体致密化并形成晶相。

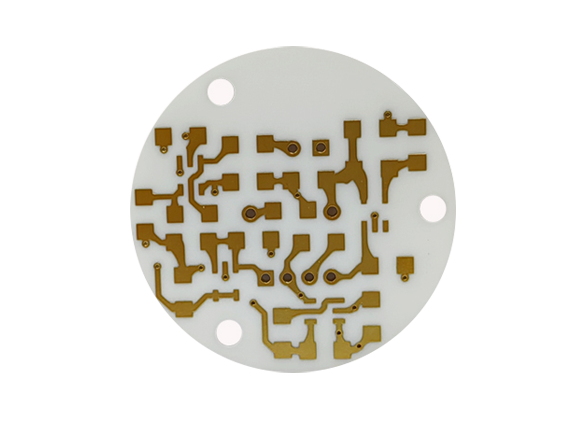

直接覆铜(DBC):通过活性金属钎焊(如Ag-Cu)将铜箔与陶瓷键合,适合厚铜层(>300μm);

活性金属钎焊(AMB):采用金属箔(如Cu-W)实现复杂结构封装;

直接电镀(DPC):通过光刻定义线路,精度达10μm级,适用于高频电路。

技术挑战:烧结收缩率控制、金属-陶瓷界面残余应力、高成本设备依赖进口。

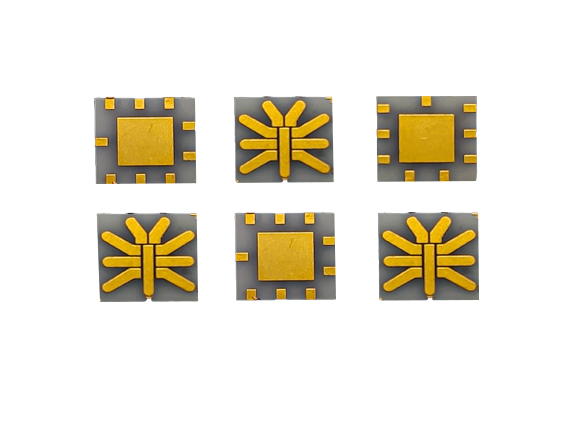

IGBT与SiC模块:氮化铝基板解决散热瓶颈,提升器件寿命;

固态激光雷达:高导热性支持高功率激光器的稳定运行。

LED与Micro LED:陶瓷基板优化散热,提高光效与色彩一致性;

激光二极管:低介电损耗保障信号完整性。

5G基站AAU:LTCC基板实现高频滤波器的小型化与低损耗;

卫星通信:高稳定性适应空间辐射环境。

车载雷达传感器:氮化硅基板耐受高温振动,保障信号可靠性;

电池管理系统(BMS):氧化铝基板平衡成本与性能。

全球陶瓷基板市场预计2025年超50亿美元,氮化铝增速显著(CAGR>15%);

日本京瓷、丸和及德国罗杰斯占据高端市场,国内企业(如生益科技、三环集团)加速国产替代。

成本瓶颈:氮化铝基板价格是氧化铝的5-10倍,需通过工艺优化(如薄型化)降低成本;

国产化突破:高端粉体合成、烧结设备依赖进口,需产学研合作突破“卡脖子”技术。

复合陶瓷:如AlN/SiC复合基板,兼顾热导率与机械强度;

玻璃陶瓷:开发低介电损耗材料,满足毫米波通信需求。

超薄化技术:基板厚度从600μm降至300μm以下,提升热传导效率;

3D封装:通过硅通孔(TSV)实现异质集成,提高封装密度。

量子计算:超导量子比特需极低温度下的稳定封装;

柔性电子:开发可弯曲陶瓷基板,适应可穿戴设备需求。

陶瓷基板PCB作为电子封装的“性能天花板”,正在重塑功率半导体、光电集成及高频通信领域的技术边界。随着材料科学、工艺设备与国产化能力的持续突破,陶瓷基板将从“高端利基”走向更广泛的应用场景,成为支撑下一代电子产业创新的核心基石。更多陶瓷基板pcb的相关问题可以咨询深圳市晶瓷精密科技有限公司,晶瓷有着多年的行业技术经验,成熟金属化DPC和DBC制作工艺,先进设备,专业团队,品质可靠,交期准时,欢迎咨询。

深圳市晶瓷精密科技有限公司 © 版权所有

技术支持:第七城网络